Kezdőlap » Szolgáltatásaink

A 3D szkennelt állományok nagy pontossággal adják vissza a digitalizálni kívánt objektumot, ennek köszönhetően számos felhasználási célra alkalmazhatóak.

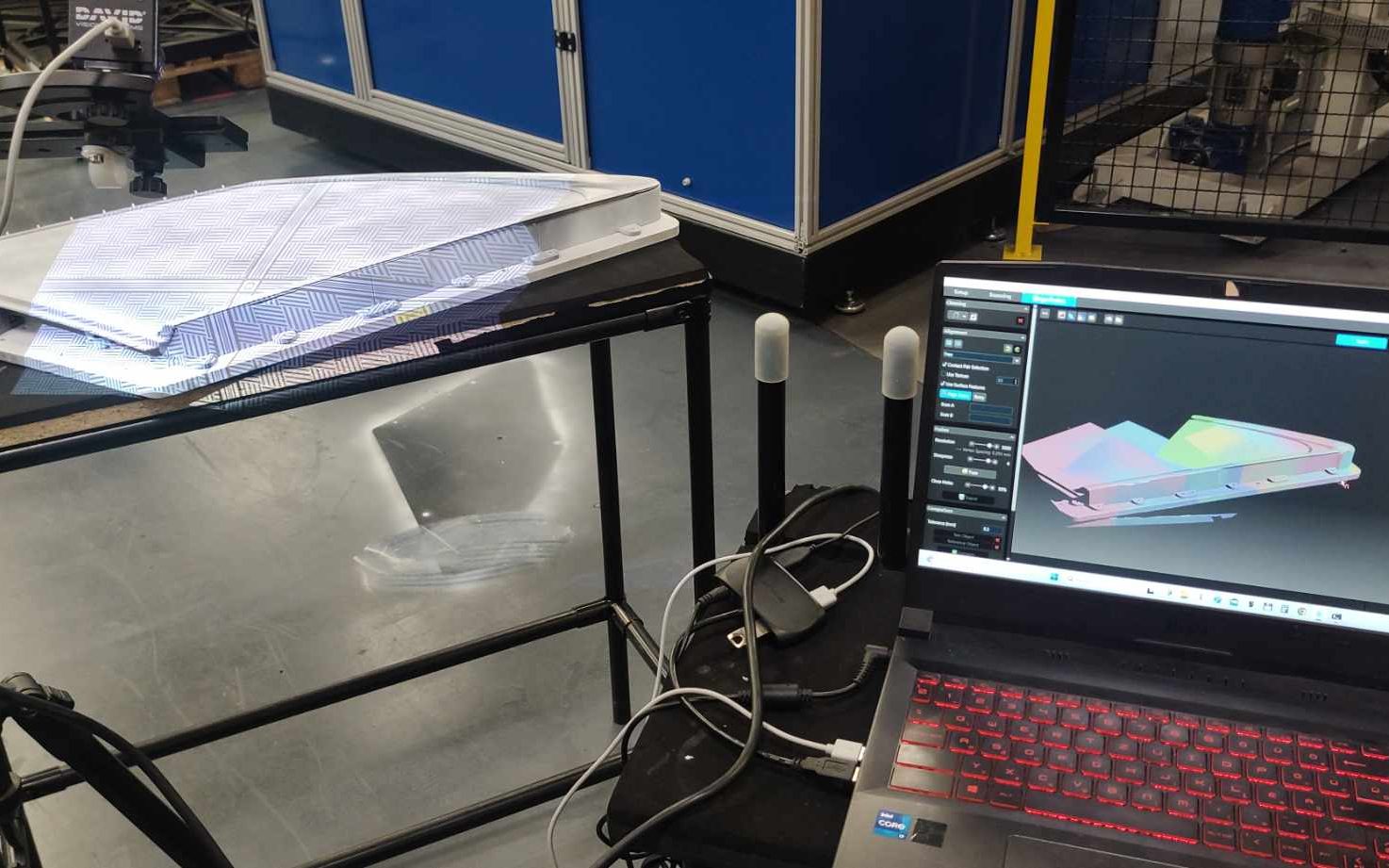

A 3D modell nemcsak szoftver segítségével állítható elő. Valós térbeli tárgyakat digitalizálhatunk 3D szkenner segítségével. Az általunk használt technológia lényege, hogy az eszköz nagy fényerejű LED-ekkel strukturált fényt vetít a szkennelni kívánt tárgyra. Ezután a felületen megjelenő mintázat alapján 13 megapixeles kamera nagy pontossággal beolvassa a pontok egzakt helyét. Az így létrejött 3D-s adathalmazt a szoftver pontfelhővé alakítja, amiben minden tétel az objektum egy adott pontjának helyét jelöli X, Y és Z koordinátákkal. Ebből utómunkával összefüggő felület vagy tömör test generálható.

Cégünk évtizedes tapasztalattal rendelkezik a célgép fejlesztés és az egyedi alkatrész gyártás terén, ahol a legfőbb értékeink a megbízhatóság, a pontosság és a szakértelem. Tudjuk, hogy partnereink számára elengedhetetlen a stabil és hosszú távon működő megoldások biztosítása, ezért minden egyes projektet maximális gondossággal tervezünk meg. Mérnöki csapatunk kiemelt figyelmet fordít a részletekre, hogy a legszigorúbb ipari követelményeknek is megfeleljünk.

Munkánk során különös hangsúlyt fektetünk a precizitásra, legyen szó akár egyedi alkatrész gyártásáról, akár összetett célgépek fejlesztéséről. Tudjuk, hogy a pontosság a siker kulcsa, ezért a legkorszerűbb technológiákat és gépeket alkalmazzuk, hogy a legmagasabb minőségi elvárásoknak is megfeleljünk. Ezen felül kiemelkedő probléma megoldási készséggel rendelkezünk, amely lehetővé teszi, hogy gyorsan és hatékonyan reagáljunk az ügyfeleink által felvetett kihívásokra, és egyedi megoldásokat kínáljunk.

Nem csak a termékek minőségét, hanem a hosszú távú megbízhatóságot is garantáljuk. A gyártási folyamat minden szakaszában kiemelt figyelmet fordítunk a pontosságra, így biztosítva, hogy minden egyes alkatrész és célgép hibátlanul illeszkedjen az ügyfelek termelési folyamataiba. Szakértő csapatunk célja, hogy ügyfeleink a legkisebb fennakadás nélkül tudják kihasználni az általunk fejlesztett gépek és alkatrészek nyújtotta előnyöket.

A prototípus gyártás rendkívül fontos a termékfejlesztésben, hiszen lehetővé teszi a tervezett termék valós működésének és tulajdonságainak a kipróbálását, valamint a tervezési hibák felfedezését és korrigálását még a tömeggyártás előtt.

A prototípus gyártás napjainkban kulcsfontosságú szerepet tölt be az innováció és a versenyképesség terén. Az alábbi okok szólhatnak a prototípus gyártás mellett:

Gyors termékfejlesztés

A vállalatoknak gyorsabban kell piacra dobniuk új termékeiket a versenyképesség megőrzése érdekében. A prototípus gyártás lehetővé teszi, hogy a tervezési folyamatokat gyorsan validálják és finomítsák, csökkentve ezzel a fejlesztési időt.

Formatervezés és funkció validációja

A prototípusok segítségével a tervezés korai szakaszában ellenőrizhetővé válik a termék formája és funkcionalitása, lehetővé téve a korai hibák felfedezését és kijavítását.

Műszaki és üzleti célok

A prototípusok segítségével könnyen ellenőrizhető, hogy a tervezett termék megfelel-e a műszaki követelményeknek és az üzleti céloknak.

Terméktesztelés

A prototípusok tesztelése révén valós körülmények között lehetőség van a termék teljesítményének és megbízhatóságának értékelésére, elősegítve a további finomítást és fejlesztést.

Felhasználói visszajelzés szerzése

A prototípusok tesztelése során a felhasználók véleménye alapján fontos információkhoz juthatunk, amelyek segíthetnek a termék továbbfejlesztésében és a felhasználói élmény javításában.

Gyorsított termékfejlesztési folyamat

A prototípus gyártás gyorsítja a teljes termékfejlesztési folyamatot, csökkentve a tervezési és tesztelési fázisok közötti időt.

Vállaljuk egyedi alkatrészek tervezését és másolását. Mindez nagyon fontos lehet olyan esetekben, amikor speciális alkatrészekre van szükség, vagy mikor pótolni kell gépek, berendezések, különféle rendszerek meghibásodott részeit.

Hogyan dolgozunk?

Követelmények meghatározása

Megfogalmazzuk a leendő alkatrész funkcionális követelményeit és jellemzőit. Ezután meghatározzuk milyen anyagból készüljön, milyen méretű legyen, vagy éppen milyen műszaki tulajdonságokkal rendelkezzen.

Tervezés

Szoftveresen megtervezzük az alkatrészt. Itt lehetőségünk van az alkatrész pontos méretezésére és részletezésére.

Anyag kiválasztása

Kiválasztjuk a legmegfelelőbb alapanyagot. Figyelembe vesszük az anyag mechanikai tulajdonságait és ellenállóságát.

Gyártási folyamat kiválasztása

A tervezett alkatrészt többféle módon legyárthatjuk – CNC marás, 3D nyomtatás, fröccsöntés. Kiválasztjuk a legmegfelelőbb gyártási módot az alkatrész tulajdonságai és az elérhető technológiák alapján.

Gyártás

A gyártási folyamat alatt figyelünk a pontos méretezésre és a kiváló minőségre.

Tesztelés és validálás

Ha elkészült az alkatrész, teszteljük. Annak érdekében tesszük mindezt, hogy a legyártott alkatrész megfeleljen minden elvárásnak és funkcionalitásnak.

Az FDM (Fused Deposition Modeling) 3D nyomtatás technológia egy megbízható és viszonylag alacsony költséggel használható 3D nyomtatási eljárás, amely számos ipari, üzleti és személyes alkalmazási területen alkalmazható. Az FDM technológia lehetővé teszi a gyors és költséghatékony prototípusgyártást, funkcionális alkatrészek, egyedi formák és sablonok előállítását. Továbbá ajándéktárgyak, dekorációs tárgyak, szobrok és ékszerek előállítását, melyek tervezésében csak a képzelet szabhat határt.

Az FDM nyomtatási folyamat magas minőségű, strapabíró termékeket eredményez, amelyek megfelelnek a legmagasabb ipari szabványoknak. Az elkészült alkatrészek pontosak és megbízhatóak, mindamellett környezetbarát, műanyag alapú anyagok felhasználásával dolgozik, melyek újrahasznosíthatóak és fenntarthatóak.

Először is szükség van egy 3D-s modellre, amelyet nyomtatni szeretnénk. Ez lehet saját tervezésű, vagy letölthetünk olyan fájlokat az internetről, amelyeket mások már elkészítettek.

A modellt szeletekre kell bontani, mivel a nyomtató a rétegek egyesével való felépítésével dolgozik. Ezt a folyamatot általában speciális szoftverek végzik, amelyek a modellt rétegekre vágják, és meghatározzák a nyomtatás során alkalmazandó útvonalakat és beállításokat.

Amikor a modell előkészítése megtörtént, a nyomtató felfűti a nyomtatási fejet, majd a megolvasztott anyag rétegről rétegre felépíti a 3D-modellt. A nyomtató feje mozog a nyomtatási platform felett, és pontosan vezérli az anyag áramlását.

Miután a modell teljes egészében kinyomtatódott, fontos lehet hagyni, hogy az anyag megfelelően lehűljön és megkeményedjen. Ezután eltávolíthatjuk a nyomtatott darabot a nyomtatási platformról, és szükség esetén elvégezhetjük a végleges utómunkálatokat, például a felesleges anyag eltávolítását vagy az alkatrészek csiszolását.

Az SLA (Stereolithography) 3D nyomtatás technológia egy magas pontossággal és részletgazdagsággal rendelkező eljárás, amely folyékony műgyanta megkötésén alapul. Számos alkalmazási területen használható, beleértve a prototípusgyártást, funkcionális alkatrészek előállítását, figurák, dísztárgyak és akár fogászati protézisek gyártását. Az SLA nyomtatás részletes és lehetővé teszi, hogy a kreativitását szabadon engedje, anélkül hogy technikai nehézségekbe ütközne.

Hogyan Működik?

Az SLA nyomtatás során egy speciális folyékony anyagot, általában műgyantát használnak. Ezt a folyékony anyagot egy rétegben alkalmazzák egy sík felületre. Ezután egy pontosan irányított UV-lézerfény segítségével a gyanta rétegének pontos pontokon történő megkötése és megkeményítése rétegről rétegre egyre felépíti a kívánt 3D-tárgyat.

Tervezzen velünk – az ötlettől a megvalósításig. Lépjen velünk kapcsolatba!